-

Home

-

RIZZOLI

CUCINE

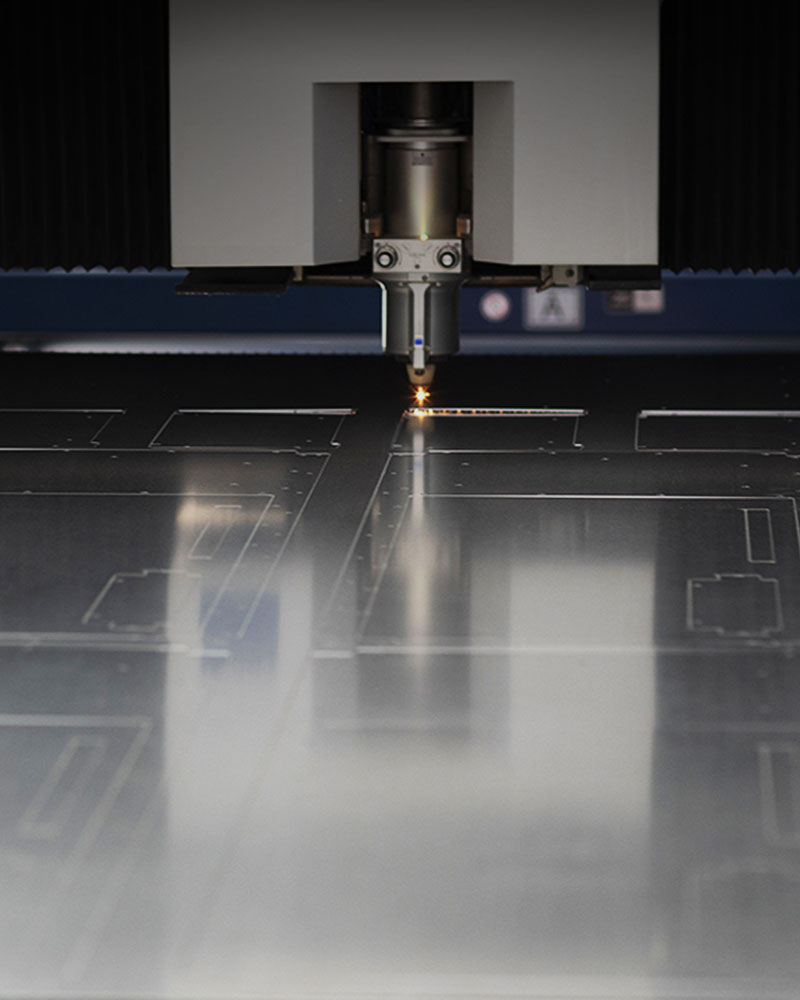

Die Kraft des Feuers, geprägt von Leidenschaft und Technologie

-

RIZZOLI

-

Unternehmen

-

Unternehmen

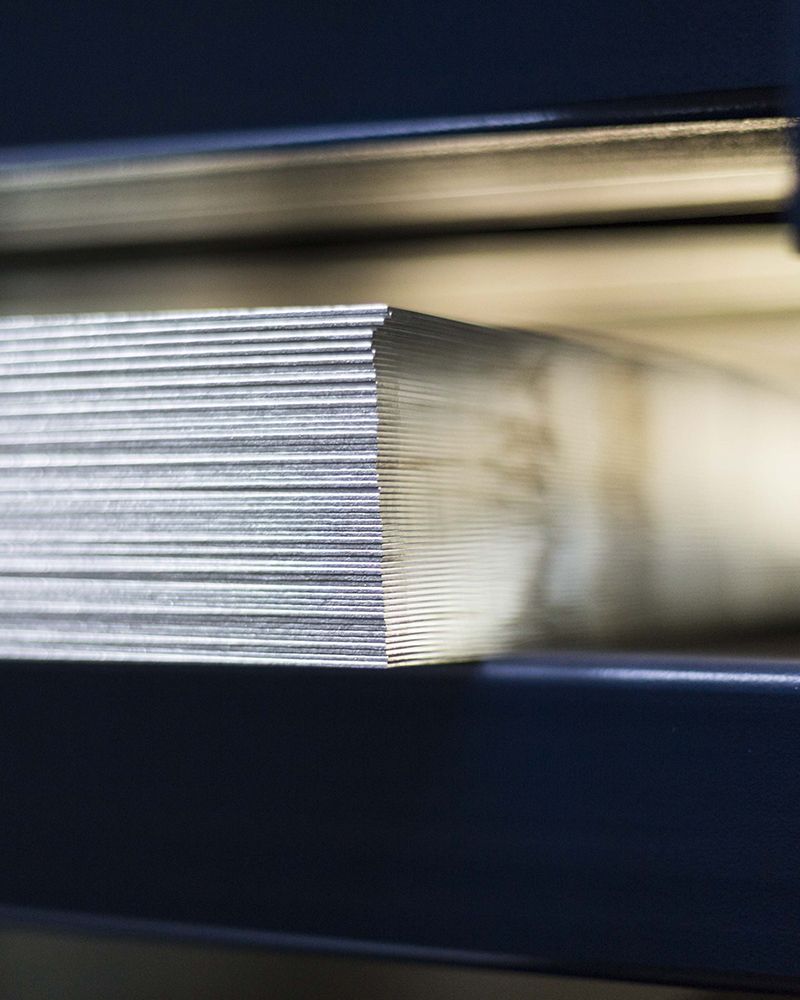

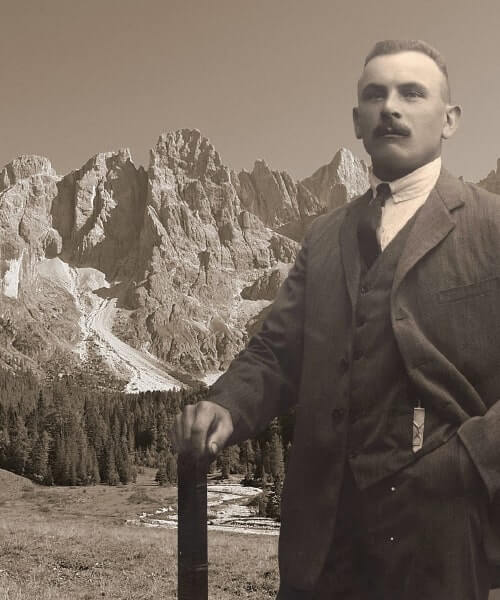

Unsere Geschichte beginnt mit einer brennenden Leidenschaft

-

Unsere geschichte

Unsere geschichte -

Unsere philosophie

Unsere philosophie -

Personalisierte qualität

Personalisierte qualität -

Made in italy

Made in italy

-

Unternehmen

-

Produkte

-

Holz- und zentralheizungsherde

-

holz- und zentralheizungsherde

Eine große Produktreihe für Ihre Küchenplanung.

-

Holzherde

Holzherde -

Zentralheizungsherde

Zentralheizungsherde -

Artikel für Ofensetzer

Artikel für Ofensetzer -

Gas- und Elektroeinbaugeräte

Gas- und Elektroeinbaugeräte -

Auf Mass

Auf Mass

-

holz- und zentralheizungsherde

-

Dunstabzugshauben und schränke

-

dunstabzugshauben und schränke

Design, Personalisierung, Innovation und Hitzebeständigkeit.

-

Dunstabzugshauben

Dunstabzugshauben -

Arbeitsplatten, Schränke und Spülen

Arbeitsplatten, Schränke und Spülen

-

dunstabzugshauben und schränke

-

Kamin- und zentralheizungsöfen

-

kamin- und zentralheizungsöfen

Die neue Produktreihe für Ihren Wohnraum.

-

Kaminöfen

Kaminöfen -

Zentralheizungsöfen

Zentralheizungsöfen -

Kamineinsatz

Kamineinsatz

-

kamin- und zentralheizungsöfen

-

Professionelle wirtschaftsherde

-

professionelle wirtschaftsherde

Der Holzherde arbeitet mit maximaler Leistung.

-

Profesionelle Wirtschaftsherde

Profesionelle Wirtschaftsherde

-

professionelle wirtschaftsherde

-

Holz- und zentralheizungsherde

- Kataloge

-

Tools

-

Tools

Technische Aspekte, Ratschläge und Kataloge

-

Ratschläge

Ratschläge -

Konfigurator

Konfigurator

-

Tools

-

News

-

News

Entdecken Sie alle News und Veranstaltungen: einfach anklicken!

-

Rizzoli auf Messen

Rizzoli auf Messen -

Rizzoli auf Tour

Rizzoli auf Tour -

Aktuelles

Aktuelles

-

News

- Media

-

Kontakte

- Kontakte

-

Kontakte

Kontakte -

Arbeiten Sie mit uns

Arbeiten Sie mit uns

- RESERVIERTER BEREICH